Bétonnage

Modes de bétonnage : 2 possibilités

1. Bétonnages LE MÊME JOUR : Dalle de sol + Murs

Pour ce mode d’exécution, les murs sont en suspension sur des plots de fondation, comme expliqué « étape par étape ».

En premier lieu, toujours bétonner la semelle de fondation et/ou la dalle de sol.

Recouvrir de min. 3 cm la face supérieure des plots de fondation

(Cet enrobage de béton permet de fermer le joint horizontal libre entre le dessus des plots de fondation et le dessous des parois transversales arrières des STEPOC®)

Pour plus de facilité, nous vous recommandons de poser un linteau sur les plots de fondation et contre les murs. Cette latte vous servira de guide pour tirer le béton au bon niveau.

Faire coulisser cette latte au fur et à mesure du nivelage du béton. Veiller à bien remplir de béton le volume laissé vide par la latte déplacée et, si possible, à créer en plus un chanfrein bien compacté.

Remplir les murs après le début de la prise du béton de sol

Notes : Le béton de sol doit effectivement avoir commencé à se figer pour empêcher le béton fluidifié des murs de refluer par vases communicants.

Délai de 1H30’ à 4 Heures après le bétonnage de la dalle de sol, suivant la température et le type de ciment.

Pour une citerne ou une piscine, nous recommandons de bétonner d’abord le périmètre en bordure et sous les murs avant de bétonner la surface intérieure de la dalle.

Piétiner le béton fluidifié pour le faire bien passer sous le mur. Ce volume de béton doit fermer le jour sous les murs.

S’il a été coulé en premier lieu, cela permet de moins retarder le remplissage des murs.

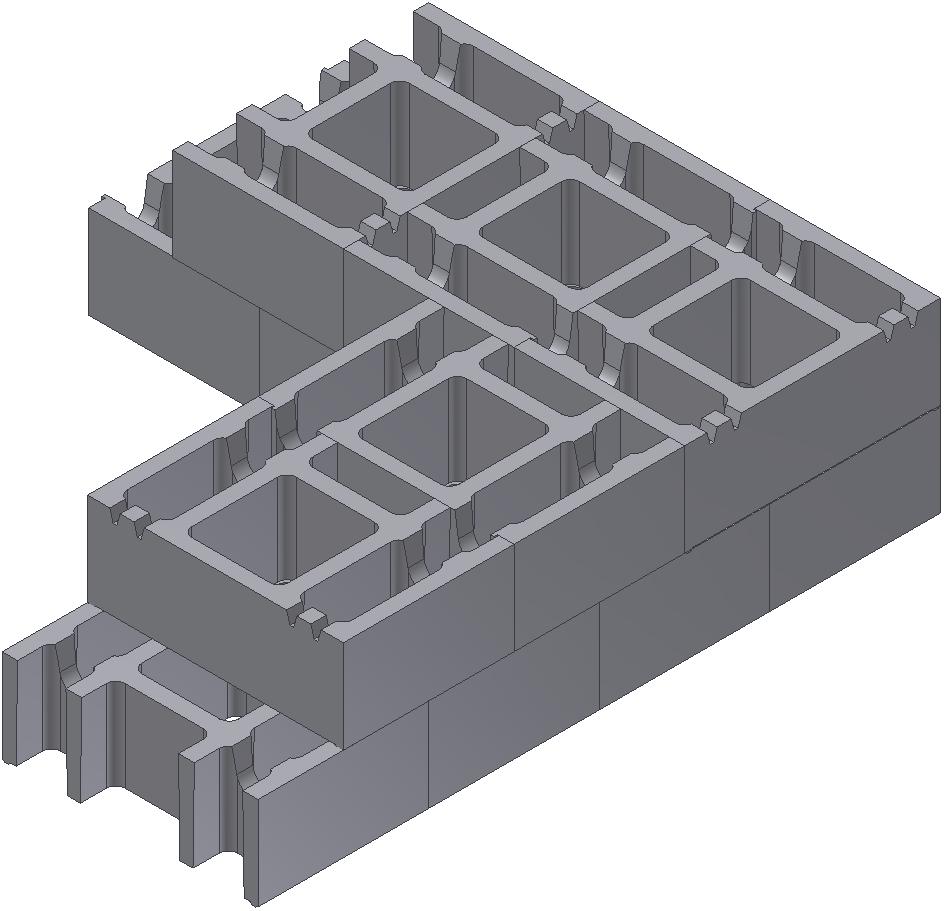

2. Bétonnages À UN OU PLUSIEURS JOURS D’INTERVALLE

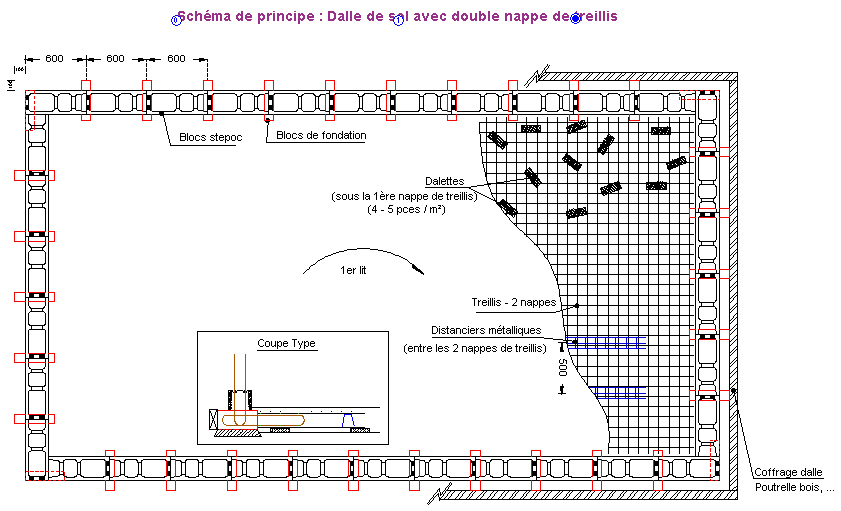

2.1. Bétonnage de la dalle avec 2 lits de blocs sur plots de fondation

Avantages de cette formule :

- Surface plane et dure : plus confortable pour la pose des STEPOC®

- Bon positionnement des barres d’attente garanti

- Maintien des armatures d’attente aisé avec les barres horizontales dans les 2 premiers lits

- Réglage des plots de fondation aussi simple que le réglage des STEPOC® sur béton durci

Inconvénients par rapport aux bétonnages le même jour :

- 2 forfaits de location de pompe

- Joint de reprise entre béton de sol et béton du mur

Notes importantes :

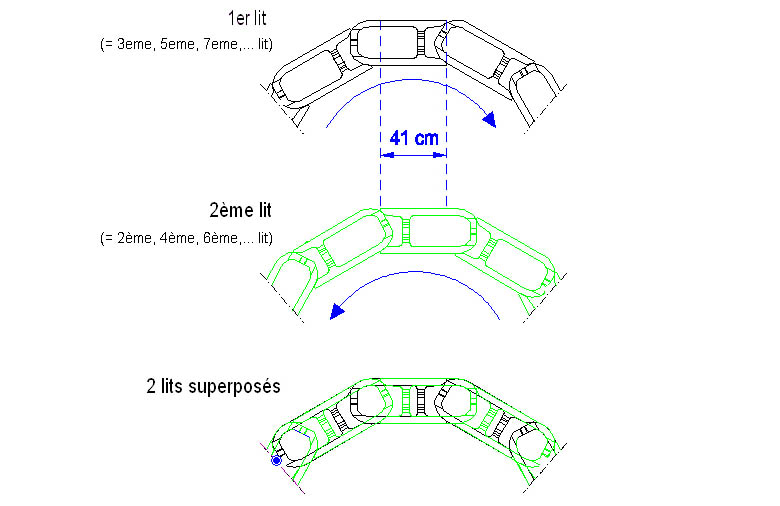

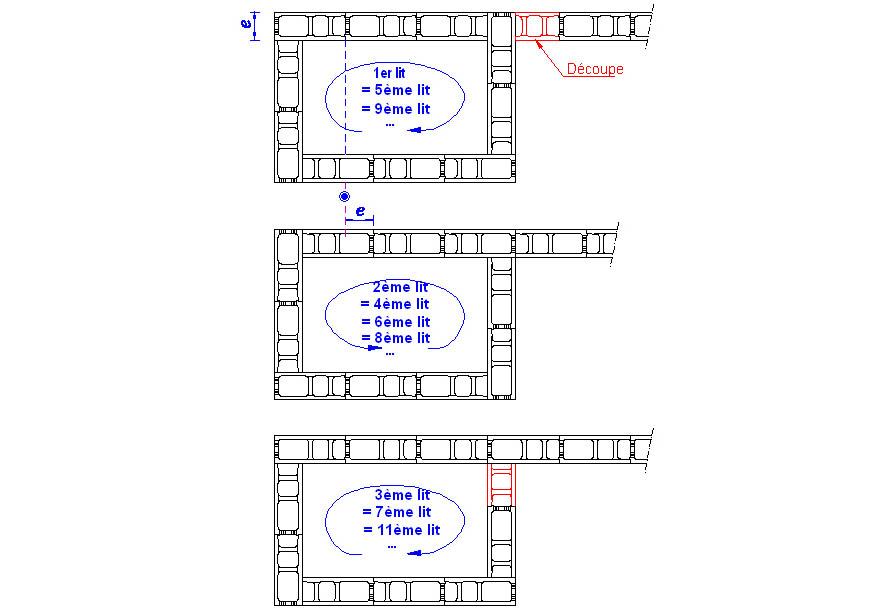

- La pose du 2ème lit est nécessaire car décalé et inversé par rapport au 1er lit

- Recouvrir de 3 cm de béton les plots de fondation (voir note plus haut)

- Ne PAS bétonner à l’intérieur des 2 premiers lits (sans quoi la longueur des barres d’attente deviendrait insuffisante pour assurer le recouvrement nécessaire avec les barres verticales à glisser plus tard)

- Ne pas non plus couler le béton de la dalle de sol par l’intérieur de ces 2 lits de blocs

2.2. Sur béton de sol durci : Maçonner au mortier le premier lit de STEPOC®

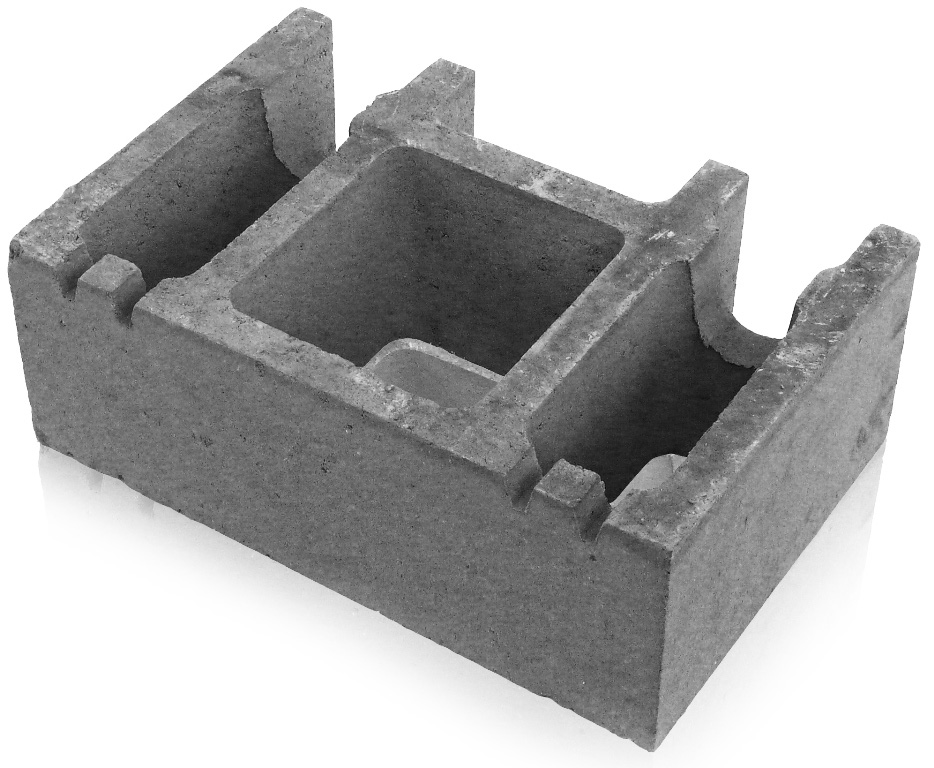

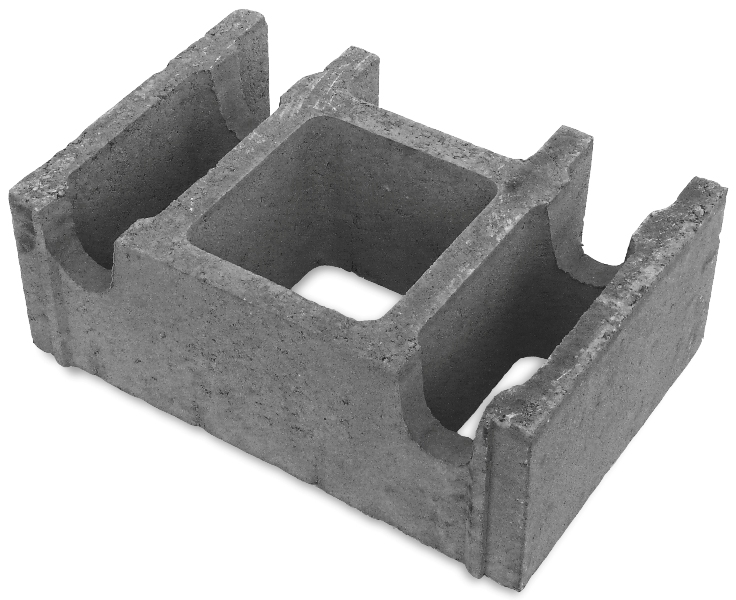

N.B. : Il est préférable de dégager la partie centrale des blocs du mortier de réglage pour que le béton de remplissage puisse être en contact direct avec le béton de sol

Pour positionner les barres d’attente aux bons endroits, il y a lieu de tenir compte de l’encombrement des parois transversales des blocs.

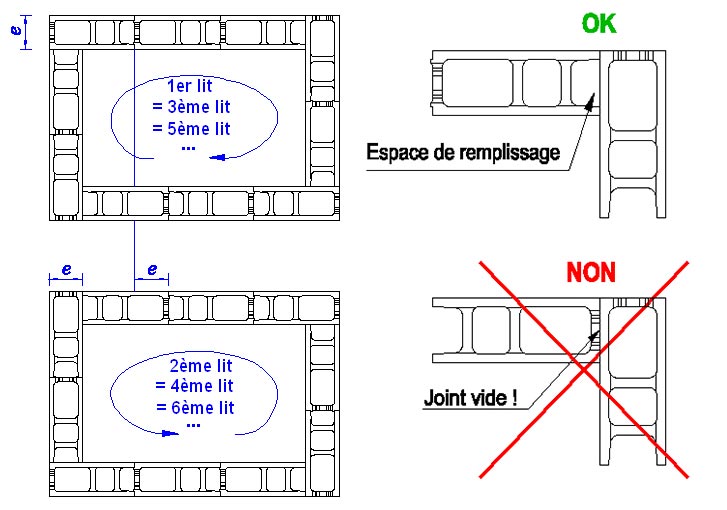

Prescriptions et conseils pour le remplissage des murs :

- Étançonner les bouts de murs et/ou l’extérieur des angles ainsi que les blocs recoupés fragilisés.

- Avant le coulage, surtout par temps sec et chaud, arroser jusqu’à refus le mur STEPOC®. Cela facilite la descente du béton et empêche sa dessiccation. Attention : permettre à l’eau dans le bas du mur de s’écouler.

- Eviter le coulage par grand froid

- En cas de présence d’armatures, éviter absolument les adjuvants anti-gel (à base de chlorure de sodium…)

- En cas d’accès en bordure des murs jusqu’à environ 1,4 m de hauteur, le bétonnage peut se faire sans pompe ; directement avec la goulotte du camion-mixer et quelques allonges si nécessaire.

Hauteurs de remplissage recommandées :

- Avec les STEPOC® de 15 cm (! pour murs non armés !) : limiter le bétonnage à 1,4 m de hauteur (2 niveaux de bétonnage pour un étage)

- Avec les STEPOC® de 19 cm : . hauteur de niveau d’habitation (2,4 m) à condition de ne pas être armés.

Si mur avec armatures : 1,60 m

- Avec les STEPOC® de 24 à 40 cm : hauteur de niveau d’habitation (2,4 m), même avec des murs armés.

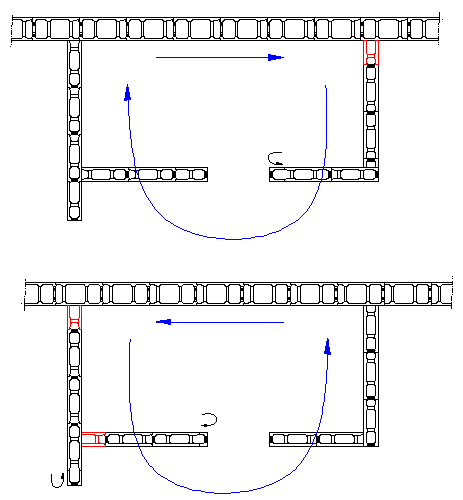

Pompage du béton :

- Prévoir une réduction de max. 80 mm de diamètre, flexible de préférence.Le – pompiste doit prévoir assez de débit pour que la coulée du béton soit continue, sans coups de bélier ou à-coups.

- Diriger le flux de béton sur une paroi transversale pour amortir la chute du béton et moins solliciter les blocs inférieurs.

Il est préférable de viser les parois transversales de l’avant-dernier lit pour éviter les éclaboussures.

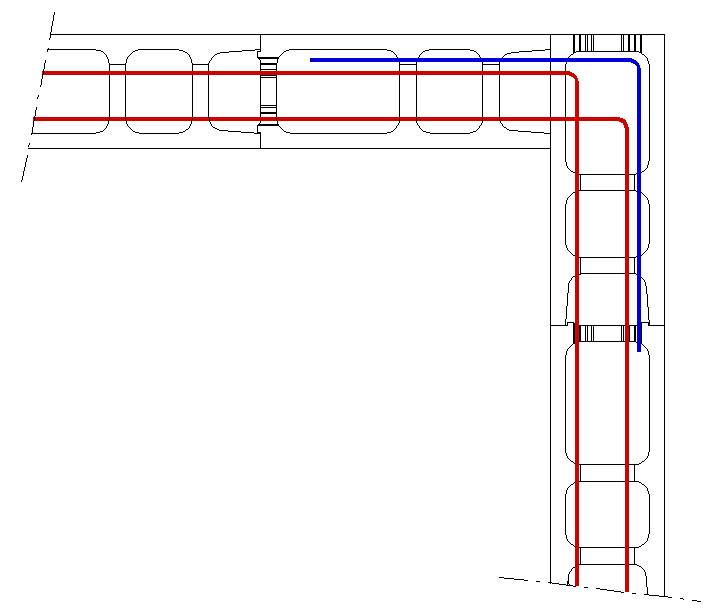

Faire un passage rapide sur les angles :

- Stationner en retrait des angles pour les remplir. Le béton y glissera grâce à sa fluidité.

Cette précaution permet de moins solliciter les angles et de garder les joints bien fermés. - Plutôt que de remplir la totalité du mur en un seul passage, il est préférable d’enchaîner 2 passages (voire 3 passages pour les murs les plus hauts) avec des remplissages partiels.

- Faire suivre la personne qui guide le tuyau de la pompe par une 2ème personne qui vibre la hauteur bétonnée.

Vibration du béton :

- Absolument nécessaire en cas de mur armé.

- Vibrer avec une aiguille 40 mm, 1 fois par bloc, en descendant bien jusqu’à la base du mur. Temporiser 1 ou 2 secondes en bas du mur avant de remonter l’aiguille à son aise. Ne pas insister trop sous peine de ne plus avoir un béton homogène.

- En cas d’absence de couvre-mur, bien remplir le dernier lit de blocs pour former une bosse qui évacue l’eau en empêchant ainsi les infiltrations dans le mur.

Note explicative blocs ronds escalier roman

Note explicative blocs ronds escalier roman

Recent Comments